Jak zapewnić szybką i bezbłędną kompletację ponad 32 tys. części dziennie w 110 000 m2 magazynie części zamiennych dla motoryzacji w firmie Polcar w Wólce Kosowskiej? Jak oszczędzić powierzchnię i skrócić czas wydań? Polcar z tym wyzwaniem poradził sobie dzięki wdrożeniu m.in. automatycznych regałów windowych Lean-Lift.

WYZWANIA KOMPLETACJI W MAGAZYNIE FABRYCZNYM

WYZWANIA

ROZWIĄZANIE

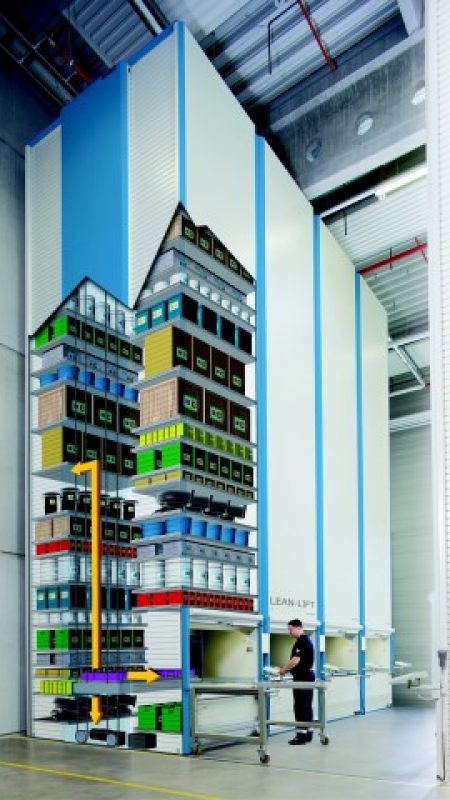

Gdy mamy do czynienia z dużym magazynem, wysokim stopniem różnorodności magazynowanych w nim towarów, w którym dziennie realizuje się tysiące zamówień, a kluczowym czynnikiem jest bezbłędność i czas dostawy, uzasadnione staje się wdrożenie efektywnego, automatycznego systemu kompletacji. Usprawnienie obsługi załadunku i poboru towaru pozwala przedsiębiorstwom znacznie obniżyć koszty i zwiększyć efektywność działania. ISL zaproponowała system 11 regałów windowych Lean-Lift, które niemal do centymetra wpasowały się do zabudowy antresoli, w pełni wykorzystując potencjał magazynu.

Fotokomórki w oknie dostępowym mierzą wysokość składowanych towarów, dzięki czemu półki w regale układane są bardzo gęsto, dopasowując się do rozmiarów towarów, jedna nad drugą, bez strat na puste przestrzenie. W przypadku magazynu Polcar, gdzie towary mają bardzo zróżnicowane parametry, od niewielkich elementów oświetlenia, po długie elementy karoseryjne, pozwoliło to zyskać wysoką optymalizację i redukcję wymaganej powierzchni składowania. Ponadto, zastosowane w regałach Lean-Lift czterołańcuchowe zawieszenie podajnika, umożliwiające bezproblemowe pozycjonowanie i transport nawet nierównomiernie załadowanej półki, zapewniło wysoką elastyczność wykorzystania powierzchni. Na jednej półce mogą znaleźć się towary o różnej wadze. Towary o mniejszych gabarytach są składowane w pojemnikach, większe – bezpośrednio na półce. Dodatkowo, w celu szybszej kompletacji, każdy regał Lean-Lift wyposażono w system (przycisk) ułatwiający potwierdzenie pobrania towaru. Integracja regałów z systemem informatycznym Polcar i systemem identyfikacji RFID, gwarantuje pełną kontrolę stanów magazynowych. 11 regałów to tylko 100 m2 zajętej powierzchni magazynu, przy prawie 2000 m2 powierzchni składowania. Uporządkowanie i pogrupowanie towarów w regałach, które zajmują tylko 34 m długości sprawia, że załoga magazynu nie traci czasu na przejścia między odległymi lokalizacjami.

Dzięki wdrożeniu systemu automatycznych regałów magazynowych Lean-Lift inwestor może przechowywać do 10 tys. referencji, wykorzystując tylko niewielką część powierzchni podłogi magazynu. Co równie ważne dla firmy Polcar, składowane w bezpieczny sposób części zamienne są chronione przed potencjalnymi uszkodzeniami, dzięki czemu do koszy kompletacyjnych, a następnie do końcowego odbiorcy, trafiają w nienaruszonym stanie.

EFEKTY

Dopasowanie regałów do infrastruktury hali pozwoliło optymalnie wykorzystać potencjał magazynu. Regały Lean-Lift o wysokości 13 metrów, z oknem dostępowym na poziomie parteru zapewniły ergonomiczny dostęp do części zamiennych.Po zastosowaniu rozwiązań automatyki magazynowej możliwa stała się realizacja zasady „towar do człowieka”, znacznie skrócono czas wyszukiwania i dostarczenia do kompletacji, tym samym zwiększając efektywność pracowników. Regały windowe Lean-Lift to także sposób na bezbłędną identyfikację towarów – pracownik magazynu, którego pracę wspiera automatyka, jest w stanie obsłużyć nawet 1,2 tys. zamówień dziennie bez popełniania pomyłek dzięki zastosowaniu technologii identyfikacji towarów. Istotną zaletą rozwiązania jest ścisła kontrola dostępu do części – system monitoruje przepływ towarów i generuje szczegółowe raporty na temat wydawanych i przyjmowanych części, jednocześnie pozwalając na kontrolę stanów w czasie rzeczywistym.

Zasada działania regału Lean-Lift

Automatyczne systemy składowania windowego typu Lean-Lift wykorzystują pełną wysokość hal i zapewniają bardzo gęste składowanie, umożliwiając w ten sposób zaoszczędzenie powierzchni magazynowej nawet do 80%. Fotokomórki mierzące wysokość towarów w oknie dostępowym pozwalają na rozmieszczenie półek gęsto, jedna nad drugą.