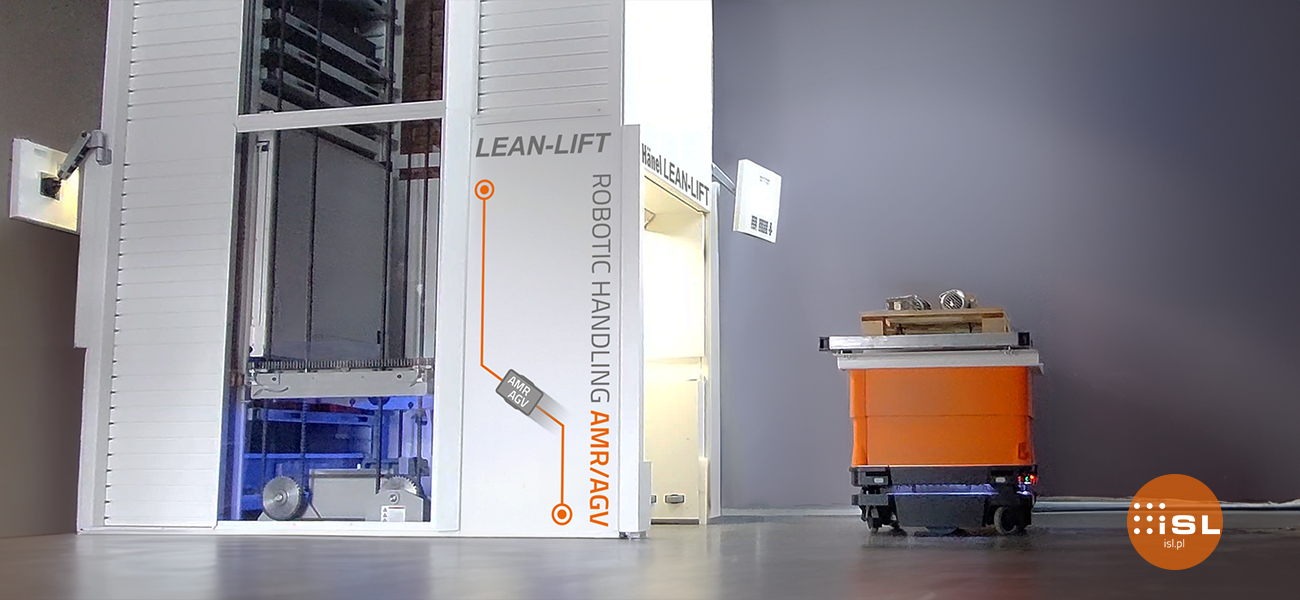

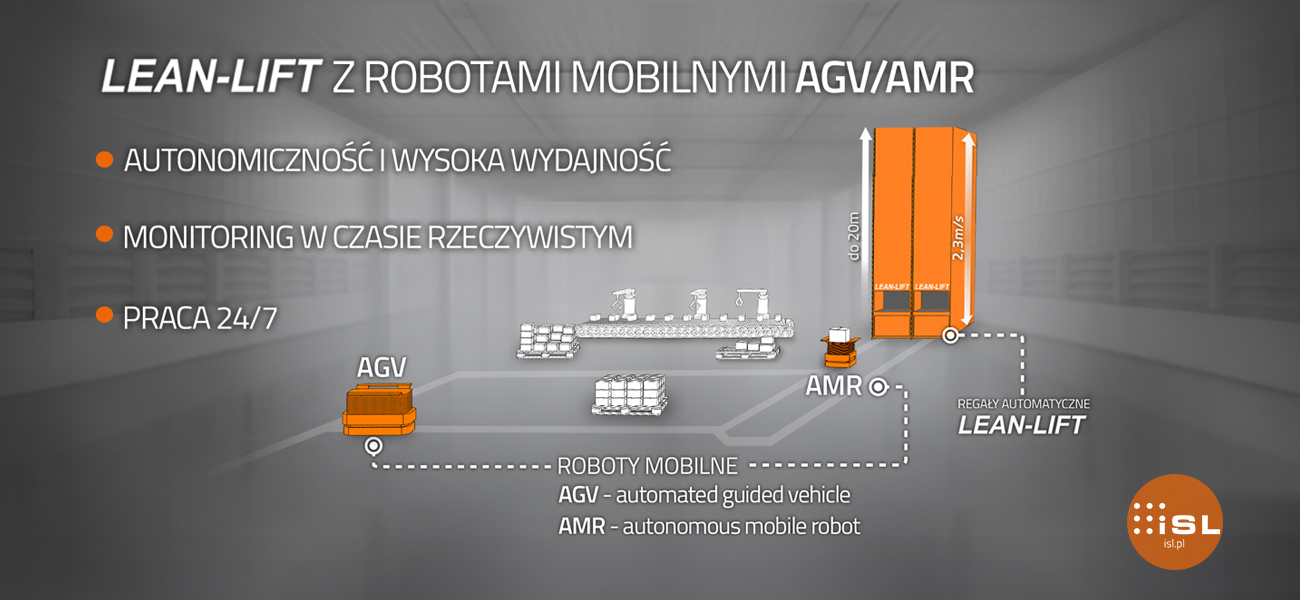

Nawigacja w pojazdach AMR i AGV

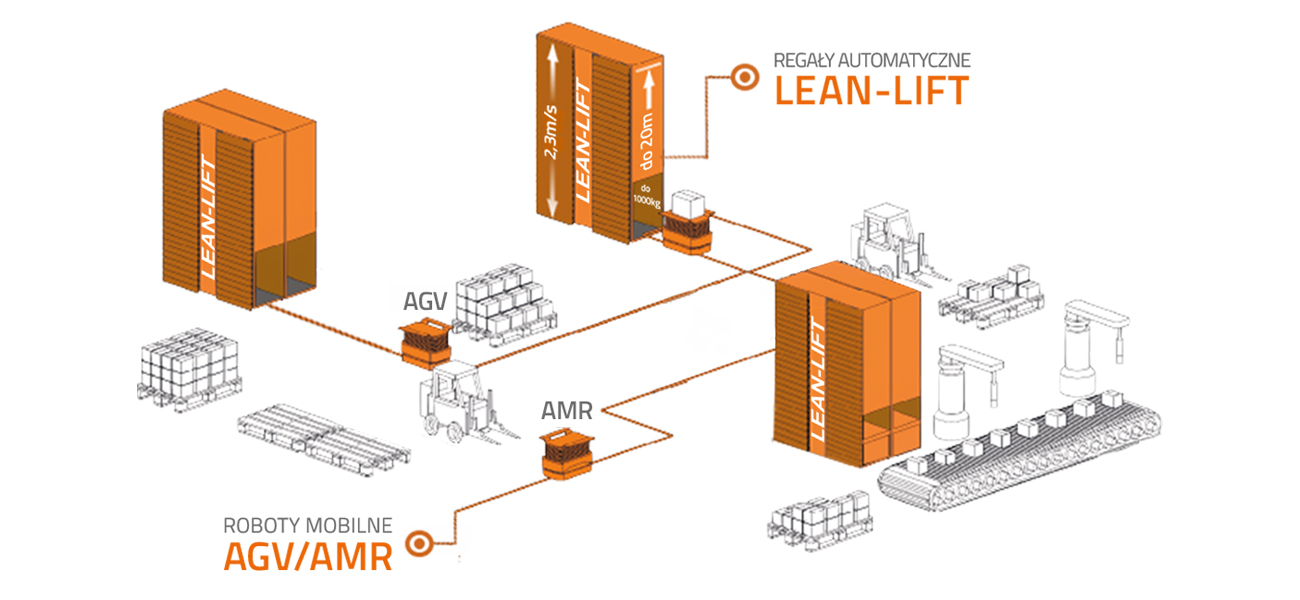

Główna różnica między robotami mobilnymi AMR i AGV polega na wykorzystywanym przez nie systemie nawigacji. Pojazdy AGV poruszają się po uprzednio skonfigurowanej trasie, natomiast roboty autonomiczne AMR dostosowują przemierzaną trasę w czasie rzeczywistym na podstawie otoczenia.

Pojazdy AMR potrafią konfigurować trasę przejazdu po magazynie na podstawie oprogramowania, bez konieczności stosowania np. przygotowanych wcześniej taśm magnetycznych.

Pojazdy AGV ich ruch natomiast jest prowadzony po zamkniętym obiegu zgodnie, zaprogramowanymi ścieżkami.

Wózki AGV czy AMR: Co naprawdę ma znaczenie w projektowaniu systemu intralogistycznego?

W projektowaniu systemów intralogistycznych kluczowa jest efektywność i realizacja celów procesowych, a nie sama technologia. Najważniejsze jest, aby system spełniał funkcje niezbędne do optymalizacji procesów produkcyjnych, uwzględniając:

Ograniczenia infrastrukturalne: Dopasowanie do specyfiki istniejącej struktury magazynowej oraz jej wpływ na wdrożenie systemu.

Wymagania technologiczne: Uwarunkowania związane z technologiami wykorzystywanymi w procesie produkcji.

Budżet inwestycyjny: Koszty, które mają wpływ na decyzję o wyborze rozwiązań automatyzacyjnych.

W przypadkach, gdy funkcjonalności robotów AMR przewyższają wymagania danego procesu produkcyjnego, wózki AGV mogą okazać się wystarczającym, a jednocześnie bardziej opłacalnym rozwiązaniem, lepiej dopasowującym się do specyficznych potrzeb operacyjnych.

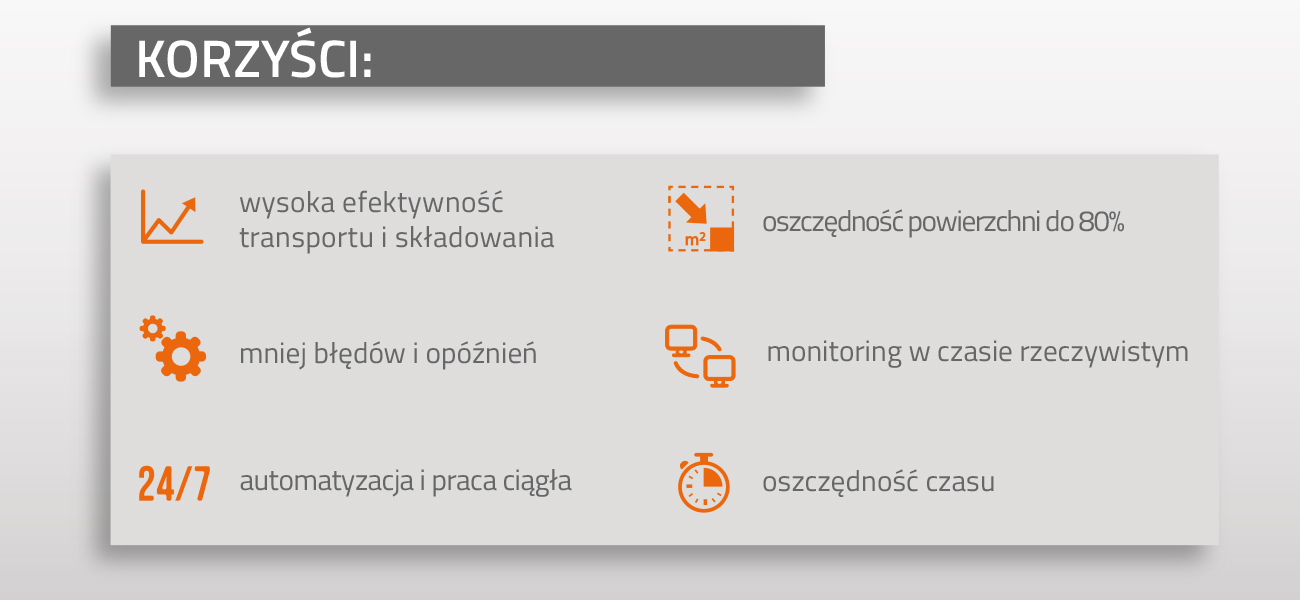

Korzyści:

Wysoka efektywność transportu i składowania: Wózki AGV ograniczają ryzyko kolizji i urazów pracowników, co pozwala na bezpieczniejsze i bardziej przewidywalne operacje. Stabilne półki zapewniają większe bezpieczeństwo zarówno dla pracowników, jak i przechowywanych produktów.

Mniej błędów i opóźnień: Automatyczny transport eliminuje ryzyko pomyłek przy ręcznych operacjach, co przekłada się na większą precyzję i niezawodność.- automatyzacja i praca ciągła

Automatyzacja i praca ciągła: Wydajniejsze zautomatyzowane procesy logistyczne skracają czas realizacji zamówień, umożliwiając szybsze dostarczanie towarów do klientów.

Oszczędność powierzchni do 80%: Wykorzystanie magazynowania wertykalnego umożliwia przechowywanie większej ilości towarów na mniejszej powierzchni.

Monitoring w czasie rzeczywistym: Śledzenie lokalizacji towarów na bieżąco umożliwia lepszą kontrolę nad stanem zapasów i szybkie reagowanie na zmiany.- oszczędność czasu

Oszczędność czasu: Płynniejsza obsługa towarów pozwala szybciej spełniać potrzeby klientów, co zwiększa zadowolenie i lojalność odbiorców.